9月28日,中国产业用纺织品行业协会纺粘法非织造布分会第五次会员大会暨第28届(2021)中国纺粘和熔喷法非织造布行业年会在西宁召开。大会选举产生了第五届分会理事会,并明确了未来纺粘行业的发展趋势和纺粘分会的服务方向。中国纺织工业联合会副会长、中国产业用纺织品行业协会会长李陵申,中国产业用纺织品行业协会副会长李桂梅等行业协会领导,来自科研院所、企业等的嘉宾120多人参加了会议。

会议由中国产业用纺织品行业协会(以下简称“中产协”)纺粘法非织造布分会主办。

会议由张鲁明、黄景莹主持。

第四届理事会工作报告

中产协纺粘法非织造布分会会长陈立东做了中产协纺粘法非织造布分会第四届理事会工作报告。他指出,自2016年纺粘分会成立第四届理事会的五年来,中国纺熔行业从“跟跑、并跑”到“部分领跑”,不断吸收、消化引进技术,创新、突破技术瓶颈,取得了令人瞩目的巨大进步,作为世界纺粘大国站在了新的行业高度。

陈立东介绍,近年来,纺粘产业规模壮大、产业结构集约优化。2020年,全行业纺丝成网非织造布总产能达到592.4万吨(其中熔喷法非织造布产能60.4万吨),实际产量达到513.4万吨(其中熔喷法非织造布产量54.2万吨)。2020年全行业实际产量较2016年增长89%,其中2016~2019年每年平均增速7.7%。2020年因突发新冠疫情的防控保障需求,我国非织造布主营收入1752亿元,占到产业用纺织品总量的55%,其中纺粘法非织造布占到非织造布总量的50%。纺粘行业在国内乃至世界非织造布产业链中拥有十分重要的地位。

陈立东说,五年来,纺粘技术创新持续,装备水平不断提高。2016年SMS生产线91条,占总生产线6.6%,生产了纺粘布总产量的17.5%。到2020年,SMS在线复合非织造布生产线达到239条,占总生产线11.3%,其中高速或3.2米以上宽幅的比例达40%以上,生产了纺粘布总产量的22%。数据对比显示出先进纺粘设备比例的增长势头,同时,这也带来纺粘产品的优质化、高端化。

五年来,纺粘企业的产品研发往更轻、更薄、更柔、更高性能方向发展并取得了很好效果。10克/平方米的超柔、超轻产品不断涌现;弹性非织造布大大提升了产品透气、贴身、柔和的性能;国产设备生产的纺熔非织造布满足国际需求,进入全球市场配置体系已成为常态;SSMMS纺粘/熔喷复合工艺突破800米/分钟以上高速运转获得成功,目前7模头也已在研开建;国内双组分纺粘热熔非织造布生产线已有数十条在建或开工;色母粒也不再是简单配角,为纺粘产品的功能扩展发挥作用。

谈到未来发展之路时,陈立东指出,绿色环保是国家战略,“2030实现碳达峰,2060实现碳中和”的“双减”明确了企业应有的发展方向。中产协已成立“非织绿色联盟”,纺粘企业要率先在可降解环保产品、循环再利用产品开发上先走一步,研发富有前瞻性的产品,走绿色环保之路,赢得大市场。

换届选举

会议审议通过了第四届理事会工作报告、财务报告,对第四届理事会秘书处、秘书长工作进行了评议,并对第五届理事会进行了选举。

中国产业用纺织品行业协会副会长李桂梅宣读中产协纺粘分会第五届理事会会长、秘书长候选人推荐人选。

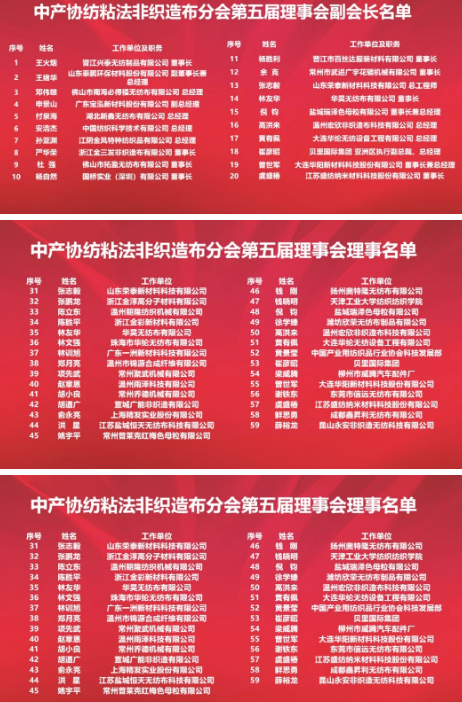

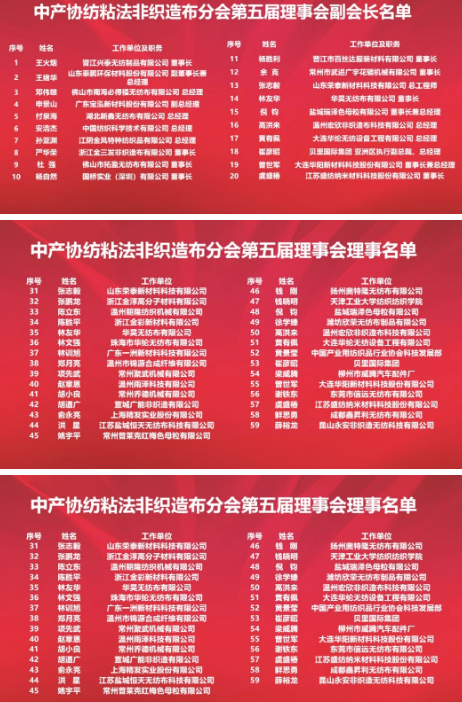

总监票人谢明宣读了选举结果。陈立东当选为新一届理事会会长,钱晓明当选秘书长,王火烟等20人当选副会长,王进等59人当选理事。

中国纺织工业联合会副会长、中国产业用纺织品行业协会会长李陵申在总结发言中对行业有关运行情况进行了介绍。他指出,2020年,由于医疗卫生用纺织品的支撑作用,产业用纺织品行业增速达到54.1%。今年,1~7月非织造行业主营业务收入下降21%,但行业整体产量仍实现了0.2%的小幅增加。2021年上半年非织造布出口增长44%,包括与纺熔密切相关的纸尿裤、卫生巾,擦拭用产品增长幅度达17%。

会上,李陵申对新一届分会管理团队提出了要求,希望他们能够立足高端化、生态化和集约化发展,持续推动整个纺熔非织造布行业的发展。他对新成立的分会秘书处提出三点建议:第一,专业、专注。李陵申指出,非织造布行业已经暂时告别了高速增长的时代,今后行业发展需要更加专业、专注的指导和帮助。不同的发展阶段,企业的需求是不一样的,国家对行业的诉求也有所不同,因此,协会的服务手段也要相应发生变化,专业专注是适应这种变化的最基本要求。第二,深耕、深入。分会应该深入到会员企业,实时帮助他们解决实际问题。第三,创新、创业。李陵申说,把知识变成产业、技术,这是创新;把技术变成产品,变成协会提供的服务,这是创业。他希望新一届纺粘分会能够在创新、创业中助力所有会员企业,并通过大家一起努力,实现纺熔非织布行业的高质量发展。

主题报告

控制二氧化碳排放总量,增加碳汇能力,实现碳循环平衡,提出和实现“碳达峰”和“碳中和”目标对于应对全球气候变化具有重要意义,这也是中国作为负责任大国应尽的国际义务。那么,什么是“碳达峰”和“碳中和”?我国如何实现30·60目标?

会上,工业和信息化部赛迪研究院消费品工业研究所所长李博洋在题为“碳达峰碳中和与工业绿色低碳发展”的主旨报告中,对目前大家普遍关注的焦点问题进行了解读。

李博洋介绍,碳达峰是碳中和前提,达峰相对容易实现,碳中和是重大挑战,需要一场广泛而深刻的绿色工业革命。在这场革命中,能源行业首当其冲,消费总量必须控制,能源结构需要进行大幅调整,尤其煤炭行业可能大幅压缩;清洁能源、可再生能源加快发展,储能将是关键技术。

李博洋说,工业领域碳达峰的思路与目标是,统筹兼顾碳达峰与发展,以高质量达峰为目标,为碳中和奠定坚实基础。而要实现这些目标,需要考虑和解决几个关键问题:一是绝对责任,企业的碳排放总量减排是绝对责任;二是相对责任,依据生命周期理念和碳足迹要求,企业的供应链管理责任要明确;三是评估重大布局和创新的可行性和带来的机遇。

那么,推动工业碳达峰碳中和将带来重大机遇呢?李博洋指出,主要表现在:第一,能源供给机构低碳化机遇。根据国际可再生能源署的测算,2050年全球电力消费量将达到2019年的两倍。根据IEA预测,碳中和条件下,若满足未来新增的电力需求,未来30年全球可再生能源平均年度新增装机规模需达到700GW,是2019年新增装机容量的4倍。国际可再生能源署预计2050年全球电力消费中约有86%的电力来自非化石能源(可再生能源和核能),即低碳电力将相比2019年增长7倍。第二,生产过程绿色化机遇。根据世界资源研究所(WRI)的研究,2016年工业过程直接排放的温室气体和因工业部门使用电力而间接排放的温室气体在全球温室气体排放中的占比达24.2%。工业部门近一半的碳排放来自于生产水泥、钢铁、合成氨、化工等。对工业部门而言,现阶段主要通过生产工艺流程的优化实现节能减排,但深度脱碳需要进一步实现燃料替换、生产方式的转变甚至原料的变革。第三,推动工业碳达峰碳中和还将带来碳汇、CCUS、直接空气碳捕集(DAC)技术等负碳排放,碳循环经济,信息技术和数字化智能化转型等重大机遇。

技术交流

下午,与会代表参加了第28届中国纺粘和熔喷法非织造布行业年会技术交流会,从绿色环保、创新发展等方面为行业高质量发展献策献计。

埃克森美孚技术应用开发工程师戴翎子介绍了“新一代高蓬松柔软纺粘无纺布解决方案”。她指出,卫材发展趋势表现在舒适、安全、贴心等方面。而舒适体现在柔软、蓬松、透气等方面;安全体现在阻隔、低气味、防渗漏等方面;贴心体现在轻薄、贴身、无噪音等方面。随后,戴翎子从厚度、回弹、柔软、抗起毛、均匀、经济实惠等方面对新一代高蓬松柔软纺粘非织造布解决方案进行了实验对比研究介绍和分析。

四川大学教授兰建武在“纺粘无纺布用可降解聚酯的合成及性能”报告中指出,当前白色污染严峻,并且具有污染范围广,污染物增长量快,处理难,回收利用难等特点,因此解决环境污染要从源头出发,使用绿色可降解材料。他介绍,通过熔融聚合方式,制备一种成本低、熔点高、韧性强、耐冲击性佳及可纺性能良好的新型生物可降解聚酯材料(PDMB)意义重大,因此,他们团队用直接酯化法在催化剂的作用下缩合得到了这种材料。

通过实验发现,这种可降解共聚酯PDMB具有韧性好、热性能稳定、结晶速率较快、良好力学性能和可纺性能的特点,其降解速度与聚乳酸相当。兰建武认为,PDMB有望应用于非织造布织造领域,并且赋予非织造布材料良好的生物可降解性能。

中科院宁波材料所博士陈鹏对“聚乳酸改性纤维及无纺布研究进展”情况进行了解读。他介绍,聚乳酸纤维是最具代表性的生物基可降解高分子材料,是环境友好型材料。同时,聚乳酸纤维具有强度、模量、伸长率等力学性能接近羊毛,回潮率接近涤纶;正常使用条件下不降解,适用于一次性用品、半耐用或耐用品等优点,但也存在强度偏低、耐热性差、收缩率高、柔韧性不足等不足,因此对其进行改性研发势在必行。

陈鹏介绍了自己团队运用先进的纺丝技术,制备出的性能可以比肩主流化纤品种的PLA特种纤维,但仍无法达到高强、低收缩工业丝的最高标准。为了提升性能,陈鹏团队运用“合金”原理,透过共混技术,研制出了具有良好力学性能、耐热性、染色性和天然抑菌性的共混纤维。这种纤维的各项性能指标满足服装、家纺等应用要求,在功能性纺织品、医疗卫生等领域具有优势。

德国伊斯拉公司刘学文经理介绍了“针对纺粘无纺布检测的最新应用”情况。他从打孔线上孔径的检测、无纺布复合材料检测、高速纺熔纺粘生产线在线检测几个方面对纺粘无纺布检测应用经验进行了分享。

东营俊富净化科技有限公司总经理黄文胜分享了“‘后疫情时代’熔喷非织造企业的创新发展”经验。黄文胜介绍,熔喷产品除了用在口罩方面,还具有其他应用领域。比如,隔音材料、空气过滤材料、液体过滤材料、吸油材料、保温材料、擦拭材料。他认为低阻高效是熔喷永远的趋势。

中产协纺粘分会秘书长、天津工业大学教授钱晓明采用视频方式,对“非织造材料创新方法”进行了解读。他对非织造材料创新方法进行了介绍,即要实现原料创新,比如采用异形+复合的形式;技术创新,比如,采用工艺组合+气流成网技术等方式组合实现技术创新;应用创新,比如,替代+拓展。